F.I. inženjering

Pretraži ovaj blog

petak, 28. listopada 2011.

srijeda, 6. travnja 2011.

IR UPRAVLJANJE PARALELNIM PORTOM

Za IR upravljanje paralelnim portom koristit ćemo poznatu shemu interfejsa koji se priključuje na serijski port PC računara a koja je prikazana na donjoj slici.

Program za kontrolu svih 8 pinova na Data portu napisan je u Visual Basic-u i njegovim pozivom dobiti ćemo sljedeću sliku.

Pritiskom na neki od programiranih tipkala na daljinskom upravljaču mijenjamo stanje odgovarajuće led diode od D0 – D7. Prije nego upotrebimo daljinski neophodno je da preuzmemo odgovarajuće IR kodove za pojedine diode a što se dobije pritiskom na Setup. Ekran za prijem IR kodova dan je na donjoj slici.

Pritiskom mišom na neku od dioda tipkala Preuzmi kod kod biti će dostupan. Pritiskom na njega program čeka da pritisnete odgovarajuću tipku na daljinskom kojim će te upravljati sa diodom D0. Nakon prijema IR koda ta dioda dobiti će plavu boju što znači da smo njen kod preuzeli. Postupak ponavljamo i za ostale led diode. Pritiskom na tipku Povratak vraćamo se u program kontrole. Jednom preuzeti kodovi biti će stalno zapamćeni u datotetci diode.dat. Pozivom Setup-a svi prethodni kodovi biti će automatski brisani pa ako ste eventualno ušli u njega tada treba da sve kodove ponovo preuzmete.

Ovim programom možete kontrolirati trokanalni interfejs ili neki njemu sličan koji koristi Data port. Glavni dio koda programa je onaj koji preuzima IR signal i on je sljedeći.

' ' _____________________________________________________ . Private Sub MSComm1_OnComm() Shape1(8).BackColor = RGB(0, 255, 0) While (MSComm1.InBufferCount > 0) Text5.Text = Text5.Text + MSComm1.Input Wend kod_txt = Text5.Text Postavi_diodu Shape1(8).BackColor = RGB(240, 122, 122) End Sub _____________________________________________________ Private Sub Postavi_diodu() For i = 0 To 7 If Diode_kod(i) <> kod_txt Then GoTo 10 End If If Stanje_dioda(i) = 0 Then Call SetPortBit(LPTadresa, i) Stanje_dioda(i) = 1 Shape1(i).BackColor = RGB(255, 0, 0) Else Call ClrPortBit(LPTadresa, i) Stanje_dioda(i) = 0 Shape1(i).BackColor = RGB(255, 255, 255) End If DoEvents 10: Next i End Sub . |

Čitanje IR signala vršimo u podprogramu MSComm1_OnComm(). Nakon preuzimanja signala pozivamo podprogram Postavi_diodu() u kojem ispitujemo da li je primljeni IR kod neki od kodova led dioda. Ako jes onda taj bit komadom SetPortBit(LPTadresa, i) postavljamo na 1, odnosno ako je bio na 1 vraćamo ga na nulu komandom ClrPortBit(LPTadresa, i). Također promijenimo i boju dane diode za koju je primljen signal.

UPRAVLJANJE STEP MOTOROM

Step motori nalaze najveću moguću primijenu u kompjuterskom upravljanu. Ovi motori se dijele u dve grupe i to: unipolarne i bipolarne step motore. Kod oba tipa motora jedan dovedeni impuls uzrokuje pomijeranje za jedan korak čija veličina u stepenima zavisi od vrste primijenjenog step motora. Tako su najčešće primijenjivani uglovi za rotaciju za 1 korak dati u donjoj tablici:

| Ugao za 1 korak | Broj koraka za 360° |

| 0.9 | 400 |

| 1.8 | 200 |

| 3.6 | 100 |

| 7.5 | 48 |

| 15 | 24 |

Step motore karakterizira nisko napajanje kao i mala struja potrošnje. Na donjoj slici je prikazan presijek step motora kao i namotaji za napajanje.

Ovaj motor se sastoji od rotora proizvedenog od nemagnetnog čelika i statora koji se sastoj od većeg broja polova. Motor se upravlja tako da se na određeni par polova dovodi napajanje i koji privlači polarizirane dijelove rotora. Step motori mogu da rade u tri različita režima i to:

| Korak | Namotaj 4 | Namotaj 3 | Namotaj 2 | Namotaj 3 | |

| a.1 | 1 | 0 | 0 | 0 |

|

| a.2 | 0 | 1 | 0 | 0 |

|

| a.3 | 0 | 0 | 1 | 0 |

|

| a.4 | 0 | 0 | 0 | 1 |

|

o Monofaznom modu

o Dvofaznom modu

o Modu polukoraka

Predpostavimo da imamo step motor sa četiri namotaja. U monofaznom modu za svaki korak dovodi sa napon samo na jedan namotaj što je dano u donjoj tablici. Ta sekvenca se ponavlja onoliko puta koliko želimo da imamo koraka. Budući da se napaja samo jedan namotaj to je i mali pokretni momenat motora.

U dvofaznom modu napajaju se po dva namotaja istovremeno. Ovo je i najčešći postupak koji se primijenju jer je tada i pokretni momenat motora najveći. Ovaj mod je prikazan u donjoj tablici.

| Korak | Namotaj 4 | Namotaj 3 | Namotaj 2 | Namotaj 1 | |

| b.1 | 1 | 1 | 0 | 0 |

|

| b.2 | 0 | 1 | 1 | 0 |

|

| b.3 | 0 | 0 | 1 | 1 |

|

| b.4 | 1 | 0 | 0 | 1 |

|

U modu polukoraka se smijenjuje dvofazno sa monofaznim napajanje motora i tako naizmijenično. Na ovaj se način postiže dvostruko veći broj koraka step motora. Međutim njegova je očigledno glavna mana promijenljivi momenat. U donjoj tablici je prikazan ovaj način rada.

| Korak | Namotaj 4 | Namotaj 2 | Namotaj 2 | Namotaj 1 | |

| a.1 | 1 | 0 | 0 | 0 |

|

| b.1 | 1 | 1 | 0 | 0 |

|

| a.2 | 0 | 1 | 0 | 0 |

|

| b.2 | 0 | 1 | 1 | 0 |

|

| a.3 | 0 | 0 | 1 | 0 |

|

| b.3 | 0 | 0 | 1 | 1 |

|

| a.4 | 0 | 0 | 0 | 1 |

|

| b.4 | 1 | 0 | 0 | 1 |

|

Za eksperimentiranje sa step motorima je najbolji način da iz starog flopy diska (5.25") uzmete step motor. Kod nas su često bili u upotrebi flopy diskovi sa TEAC step motorom koji je prikazan na donjoj slici.

Raspored njegovih priključnih vodova je sljedeći:

| Boja | Namena |

| Braon | Zajed. napajanje |

| Crvena | Namotaj 1 |

| Žuta | Namotaj 2 |

| Plava | Namotaj 3 |

| Bijela | Namotaj 4 |

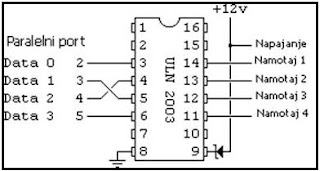

Za upravljanje step motorima često se koristi kolo UNL2003A koje smo mi već opisali. Tipična shema takvog interfejsa koji se priključuje na paralelni port PC računara dana je na donjoj slici.

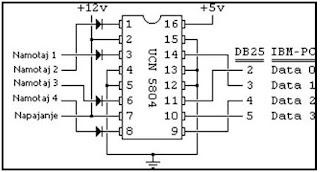

Također se koristi i kolo 5804B firme Allegro upravo razvijeno za upravljanje step motorima prikazano na donjoj slici:

Način rada ovog kola za upravljanje step motorom određuju pinovi 9 i 10 prema sljedećoj tablici:

| Način rada | Pin 9 | Pin 10 |

| Dvofazni | L | L |

| Monofazni | H | L |

| Polukorak | L | H |

| Zabrana rada | H | H |

gde je: L - niski naponski nivo a H - visoki naponski nivo. Tipična aplikacija sa ovim kolom dana je na donjoj slici:

Iz prikazane sheme se vidi da pojedini bitovi sa Data porta se koriste prema sljedećoj tablici:

| Bit | Namena |

| 0 | Impuls za pokretanje |

| 1 | Smijer okretanja |

| 2 | Jedn./Dvofazni mod |

| 3 | Polukor./Puni korak |